雙相(DP)鋼因其出色的強度/延展性和輕量化潛質而廣泛用于汽車行業,DP鋼具有復合微觀組織,該組織通常為馬氏體組織(第二相)以島狀彌散分布在鐵素體基體上,偶爾包含貝氏體。拉伸性能在很大程度上取決于馬氏體的體積分數。它的三維特征,即相的空間和形態分布具有一定斷裂特性。例如,沿軋制方向排列的細長馬氏體島的帶狀結構對破壞性能和局部延性具有負面影響。拉伸性能在很大程度上取決于相的組織結構。因此為了能夠精確調控性能,需要了解熱加工過程中DP鋼的組織變化。雖然對DP鋼已有較多研究,但是奧氏體相變和鐵素體再結晶的相互作用機制仍不明確。

法國國家科學研究中心通過研究Fe-0.1C-1.9Mn-0.2Cr-0.2Si這一具有鐵素體-珠光體初始顯微組織的冷軋鋼,設計了一種的新的實驗方法,通過同步加速器高能XRD原位觀察奧氏體相變和鐵素體回復/再結晶的整體動力學。相關論文以題為“Intercritical annealing of cold-rolled ferrite-pearlite steel: Microstructure evolutions and phase transformation kinetics”發表在金屬頂刊Acta Materialia。

論文鏈接:

https://doi.org/10.1016/j.actamat.2021.116920

本文使用的鋼材成分為Fe-0.1C-1.9Mn-0.2Cr-0.2Si,熱軋厚度為3mm,組織為鐵素體和珠光體復合;冷軋厚度1.2mm,由于珠光體具有比鐵素體更高的流變應力,所以鐵素體的變形更劇烈,經過冷軋后珠光體和鐵素體的變形分別達到67%和119%。熱處理是將冷軋板材從室溫加熱至800℃,保溫10min后進行氦淬火,加熱速率分為3℃/s、30℃/s和100℃/s。

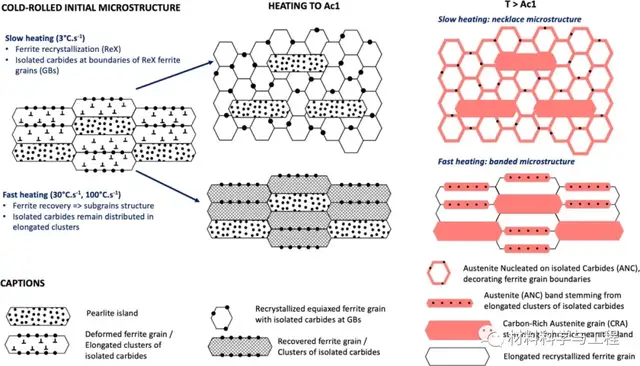

研究發現初始微觀結構包含大量分布于晶粒間的滲碳體碳化物,這些碳化物是從熱軋階段留存下來的,并分布在珠光體島的外部。這些碳化物含有的碳約占鋼材的三分之一,剩余的碳分布在珠光體滲碳體中。這些孤立的碳化物在奧氏體相變中起主要作用,根據鐵素體是否有足夠的時間進行再結晶來改變其空間分布從而形核,在緩慢和快速加熱時分別產生一條鏈狀或帶狀奧氏體組織。

圖1 加熱到700℃后微觀組織的SEM圖

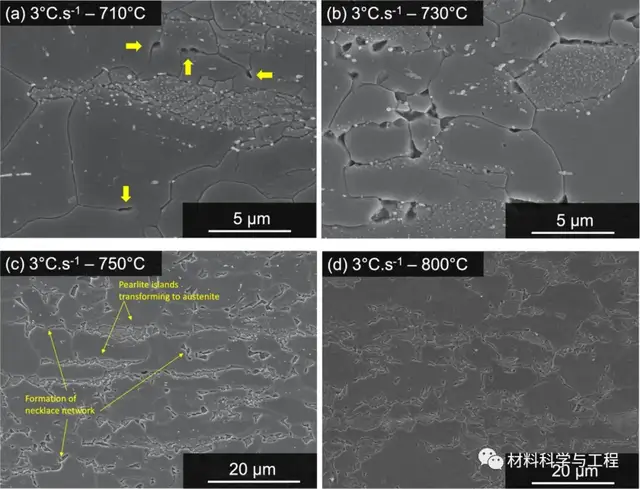

圖2 在3℃/s加熱速率下的微觀組織

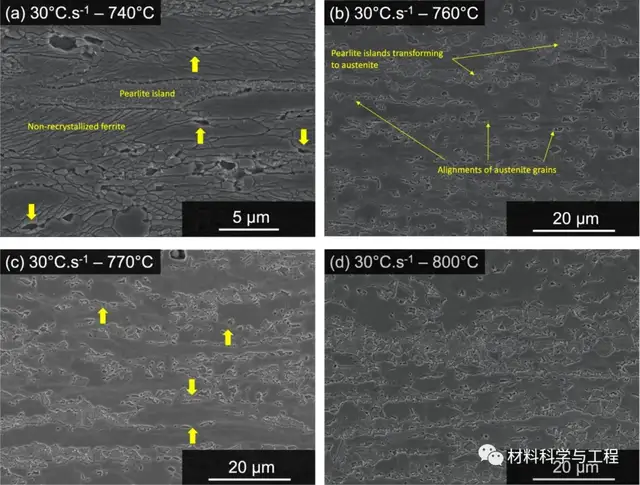

圖3 在30℃/s加熱速率下的微觀組織

奧氏體相變開始于一個緩慢的動力學過程,該動力學過程對應于滲碳體的溶解。珠光體島在狹窄的溫度范圍內同時轉變為奧氏體,這受加熱速率的少量影響。該過程涉及合金元素的分配,但是由于珠光體鐵素體內部擴散距離較短,因此加速了該過程,奧氏體從孤立的碳化物中形核并逐漸生長。在800℃等溫保溫期間,奧氏體相變繼續進行,速率限制過程是元素在鐵素體中的擴散,最終在奧氏體中擴散。

圖4 升溫速率對奧氏體相變的影響示意圖

本文研究了雙相鋼在臨界退火期間發生的奧氏體轉變,探討了奧氏體相變與鐵素體再結晶的相互作用,了解了加熱速率對奧氏體相變動力學的影響。本文為雙相鋼的性能設計和預測提供了理論基礎。(文:破風)

本文來自微信公眾號“材料科學與工程”。歡迎轉載請聯系,未經許可謝絕轉載至其他網站。